Установка нового седла

Седло клапана правильно заполнено азотом, все другие методы не так надежны. Обычно при комнатной температуре диаметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы седло поместилось, его нужно уменьшить в размерах, для этого понадобится азот.

Жидкий азот поддерживает очень низкую температуру. После охлаждения в азоте клапан сжимается в диаметре и при охлаждении может свободно подниматься в отверстие в головке. В то же время, чтобы увеличить отверстие в головке, головку можно нагреть, тогда отверстие будет расширяться и люфт увеличится. Если нагреть голову, то сильно охлаждать седло не нужно, достаточно будет положить его в морозилку и будет достаточной разницы температур.

установить седло без предварительной термообработки невозможно, не будет достигнут требуемый натяг и в процессе эксплуатации седло отвалится.

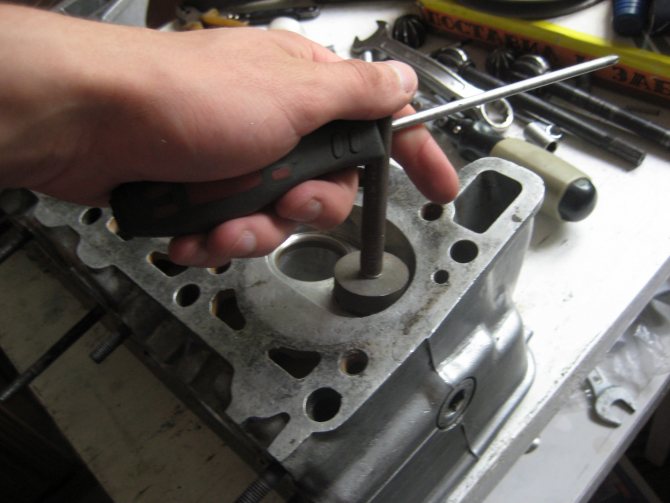

При установке необходимо забить седло так, чтобы оно встало на свое место, сильно бить не нужно, достаточно легких ударов.

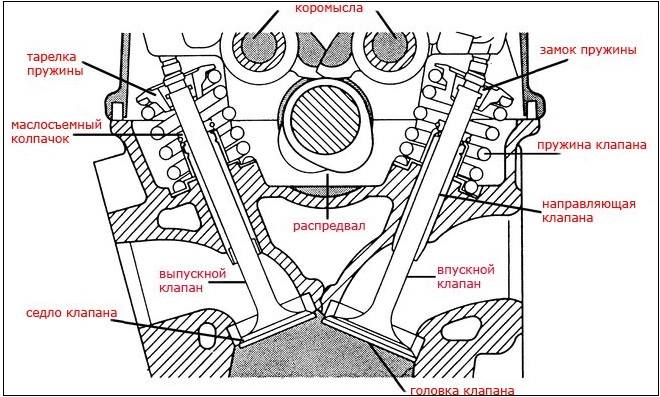

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя во время газообмена. Принцип их работы – обеспечить поступление смеси топлива и воздуха для ее дальнейшего сжатия. После зажигания и выхлопа газы попадают в выхлопную систему, за это также отвечают клапаны. Этот механизм работает в агрессивных условиях, постоянно подвергается высоким динамическим нагрузкам, высоким скоростям и нагреву. Чтобы уменьшить быстрый износ ходовой части этой детали, производственные материалы часто высоколегированы никелем и хромом.

Головка также выполняет функцию корпуса клапана, седел клапана, направляющих клапана, резьбовых опор для свечей зажигания и форсунок. При размещении и формовании камеры сгорания головка получает наибольшее количество тепла, производимого двигателем, поэтому в настоящее время она изготавливается из алюминиевых сплавов или чугуна. По мере увеличения эффективности двигателя и мощности двигателя напор насоса подвергался еще более высоким давлениям и, конечно же, повышалась температура.

Это сделало использование червеобразных цилиндров более частым. Однако алюминий стал основным композитом для производства мозга. Посмотрите на шесть камер сгорания. И блок, и головка должны иметь идеально ровные посадочные поверхности. Сборка головки на блок производится на металлопластиковом стыке. Соединение имеет монтажное положение, но, как правило, они допускают монтаж только в одном положении в дополнение к блоку с направляющим штифтом для монтажа.

Клапанный механизм состоит из двух основных компонентов: головки и штока. Эти автоматические агрегаты имеют плоскую и выпуклую головку в форме тюльпана. На конце стержня имеются канавки конической, фигурной или цилиндрической формы для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является, как и нестабильная работа двигателя в целом. Неисправности такого типа возникают из-за приклеивания и появления заготовки. Отложения углерода также могут вызвать эту проблему, поскольку он накапливается на самом клапане и препятствует его закрытию.

Как работает клапанный механизм автомобильного двигателя

Чтобы разобраться в особенностях использования конусов или зенковок для седел клапанов, в первую очередь необходимо понять, как работает клапанный механизм автомобильного двигателя, а также что может привести к сбоям в его работе.

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает в сочетании с двумя клапанами, один из которых впускной, а другой выпускной. Функционирование ДВС происходит за счет повторяющихся процессов (циклов). Каждый из этих процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытом впускном клапане. После его закрытия и сгорания топливной смеси необходимо удалить выхлопные газы из цилиндра, что обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны в закрытом состоянии должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

Во время работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они работают:

- термический;

- механический;

- динамический;

- химик.

Чтобы клапаны выдерживали такие сильные удары в течение длительного времени, для их изготовления используется легированная высоколегированная сталь, химический состав которой содержит значительное количество хрома и никеля.

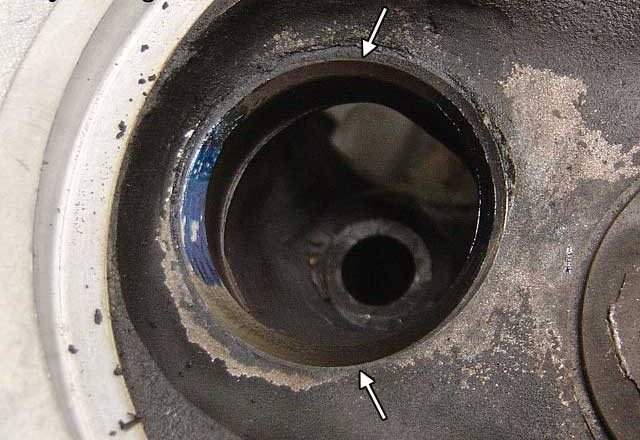

В процессе эксплуатации седла клапанов изнашиваются в разной степени

Конструкция клапана состоит из двух основных элементов: направляющего стержня и головки, которая может быть плоской, выпуклой или тюльпаной. Направляющий шток клапана может быть полностью цилиндрическим или с профилированным пазом, что необходимо для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее очевидными из которых являются:

- снижение мощности двигателя, что сказывается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественные удары из моторного отсека автомобиля;

- из выхлопной трубы выходит большое количество дыма.

Появление зазора между клапаном и его седлом приводит к образованию нагара и впоследствии к выгоранию седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оборудован такой блок, что связано с их свободным сцеплением между собой (образовавшийся по ряду причин этот зазор приводит к разгерметизации система);

- образование кокса и нагара в месте соприкосновения клапана с блоком цилиндров (такой нагар не позволяет клапану полностью закрыть цилиндр, что также приводит к разгерметизации системы).

Шлифовка рабочей фаски клапана

Все станки для заточки клапанов имеют свои особенности. Смазка, регулировка и эксплуатация машины должны производиться в строгом соответствии с правилами, указанными в инструкции по эксплуатации конкретной машины. Ниже приведены общие правила эксплуатации шлифовального оборудования.

Стандартная шлифовка клапана состоит из шлифовки поверхности клапана для ее выравнивания и шлифовки штока клапана для восстановления его правильной высоты. Но с помощью двух сложных полировок можно немного увеличить пропускную способность клапана.

Установите колесо под углом 30 ° (в случае фаски 45 градусов) и сгладьте переход между фаской и штоком клапана. Хотя эта операция может привести к некоторому (нежелательному) снижению степени завихрения топливовоздушной смеси на более низких оборотах, в то же время она улучшит наполнение цилиндра смесью, особенно в те моменты, когда клапан не полностью открыт.

Сделайте фаску или закруглите заплечик на поверхности головки клапана, чтобы увеличить поток смеси в цилиндр.

Рабочая фаска клапана шлифуется на специальном шлифовальном станке. Перед этим необходимо отшлифовать и снять фаску на верхней части штока клапана. Во многих типах шлифовальных станков конец штока клапана используется для центрирования клапана во время шлифования. Если торец штока скошен по отношению к его оси, рабочая фаска клапана может быть повреждена при шлифовании. После шлифовки верхней части стержня клапана шлифовальную головку устанавливают на угол наклона, указанный производителем транспортного средства. Шлифовальный круг выпрямляется: с помощью специального алмазного карандаша удаляются малейшие неровности с рабочей поверхности камня. Шток клапана фиксируется в шпинделе станка как можно ближе к фитингу (где шток плавно входит в головку) клапана, чтобы предотвратить вибрацию. Привод шпинделя активируется, заставляя клапан вращаться. Включен привод шлифовальной головки. Поток охлаждающей жидкости регулируется, чтобы смыть истертый металл без разбрызгивания. Вращающаяся шлифовальная головка плавно перемещается к рабочей фаске поворотного клапана. Клапан перемещается вперед и назад по рабочей поверхности шлифовального круга, а поверхность рабочего фаски отшлифована. Клапан не выступает за край рабочего стола шлифовального круга. Его шлифуют ровно настолько, чтобы восстановить качество поверхности рабочей фаски. Ширина выпускного фланца должна оставаться не менее 0,030 дюйма (0,8 мм) после окончания шлифования).

Чтобы вам было легче представить, как выглядит ремень шириной 0,030 дюйма, это соответствует примерно 1/32 дюйма или ширине ремня в десять центов.

Впускные клапаны обычно работают удовлетворительно с шириной фланца менее 0,030 дюйма. Некоторые автопроизводители допускают впускные клапаны с шириной ремня не менее 0,005 дюйма. Перед началом обслуживания клапанного механизма обязательно ознакомьтесь с технической документацией производителя на этот двигатель. Алюминированные клапаны теряют коррозионную стойкость при шлифовании. Чтобы обеспечить нормальный срок службы клапанного механизма, алюминированные клапаны, требующие восстановления после механической обработки, должны быть заменены.

Как поменять седло клапана: фото- видео инструкция

Клапаны вместе с седлами подвергаются высоким тепловым нагрузкам, в результате чего на них появляются дефекты, такие как трещины, ожоги, дыры из-за перегрева или попадание инородных тел в двигатель, повреждающих седло.

Перегрев головки может вызвать несоосность седла клапана и направляющей, что приведет к утечкам. Износ седла тоже неравномерный, но по оси кулачка, из-за чего седло приобретает овальность. Все эти дефекты необходимо исправить с помощью фрезы, фрезы или зенковки, затем отшлифовать клапаны; на специализированном оборудовании седло можно поправить за один проход без последующей притирки.

Откройте для себя все методы притирки клапана.

Если старое седло не подлежит ремонту, его необходимо заменить новым, затем обработать его и снять фаску для нового клапана. Процесс замены условно можно разделить на несколько частей: снятие седла клапана, подготовка заготовки для нового седла, установка новой детали и завершение обработки фаской под новый клапан. Устраиваем все по порядку.

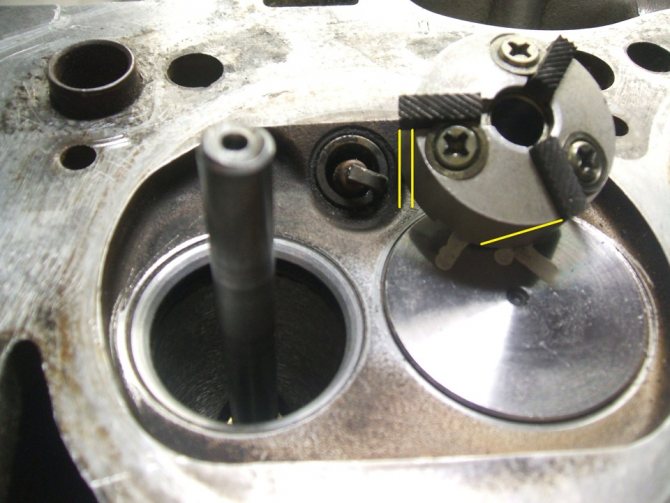

Фотоотчет Седла клапанов, шаберить или не шаберить (вот в чем вопрос)

Nemerf

Участник

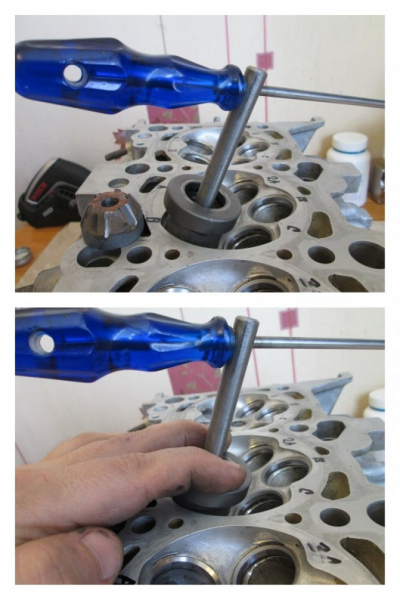

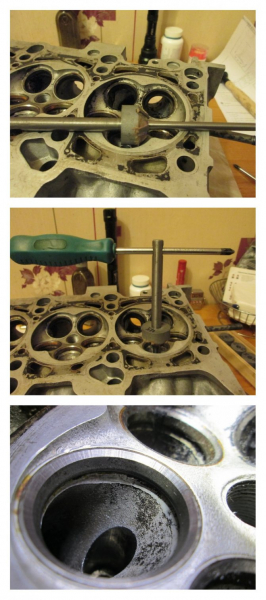

Решил опубликовать здесь свой опыт в этом вопросе, так как сам не нашел внятного ответа, мнения разделились. Отсюда предыстория. Я решил заменить сантехников, затем свечи, затем прокладку ГБЦ, ну, очевидно, одна за другой привела к капитальному ремонту ГБЦ. Речь шла о замене направляющих клапанов, поэтому возник вопрос, открывать ли седла клапанов после замены направляющих без замены клапанов? Не найдя ответа, я решил отложить. Отдал головку для шлифовки и замены втулок в «Механике», и хотя настаивали на расширении седел, от этой операции отказался. Вывод: соскоб ГАРАНТИРУЕТСЯ. Другое дело, что самому сделать несложно, а то и дешевле (сканирование в «Механике» стоит 1к + руб. А набор скребков был куплен на автомобильном ниве за 900 руб)

Потом, высунув голову из механики, попытался заточить клапаны. Изображение не очень заметно, но если присмотреться, становится ясно, что происходит. Клапан выглядит полностью притертым, но седло притерто только на одну треть. Те, когда кто-то говорит, что клапан притерли, а потом, не подметая, на седла, скорее всего, не смотрели. И в итоге оставил приличный отрыв.

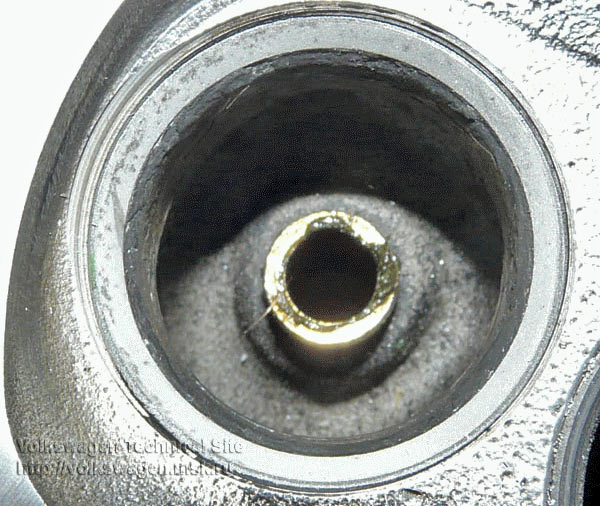

Вот фото того же седла, только начинающего разворачиваться, хорошо видно, как не совпадают центры старой и новой сопрягаемых поверхностей.

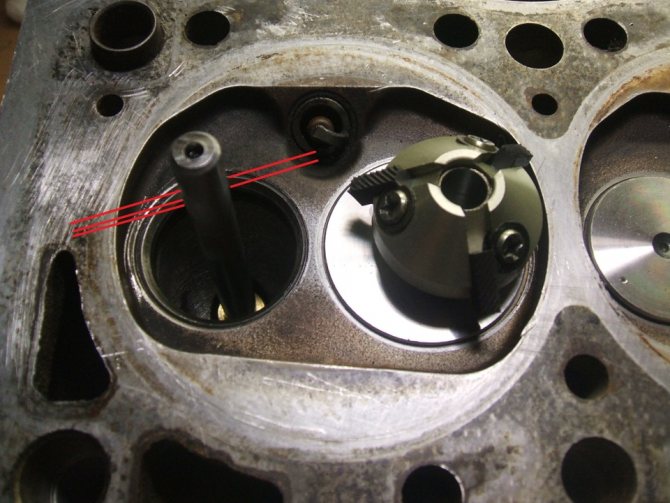

Седло расширено и оптимизировано сверху и снизу.

Процесс: очевидно, без упражнений, вручную с минимальными усилиями в начале и ВСЕГО без усилий в конце.

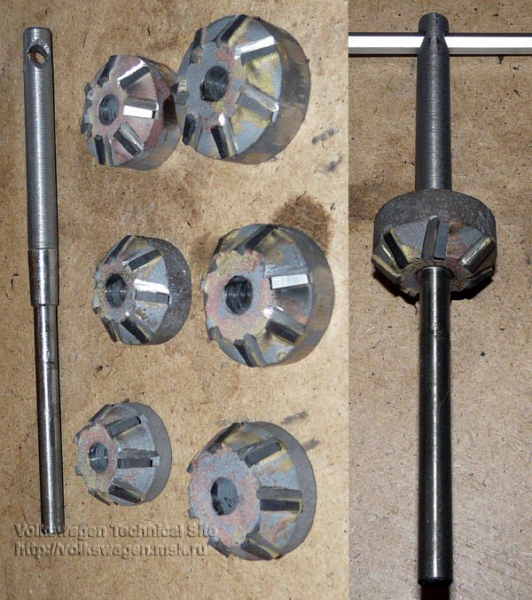

Сам инструмент – набор скребков от классических Жигулей – идеально подходит для Фолица 1.8, цена 900 руб. По 2 скребка каждого типа – для входных и выходных седел. Скребок для формирования поверхности самого штифта, скребок для уменьшения поверхности штифта вверху и скребок для уменьшения поверхности штифта внизу.

Вот примерно так =)

И еще – некоторые говорили, что после раскатывания седел шлифовать не нужно, но если натереться, то клапаны все еще старые. Протирал до сборки всех клапанов и держал керосин 3 минуты, как в мануале.

Притирочный инструмент всасывающий (варианты Жигулей с карданом и пружиной не устроили ужасным качеством. Не хотелось оставлять царапины на клетках клапанов)

Как восстановить седла клапанов

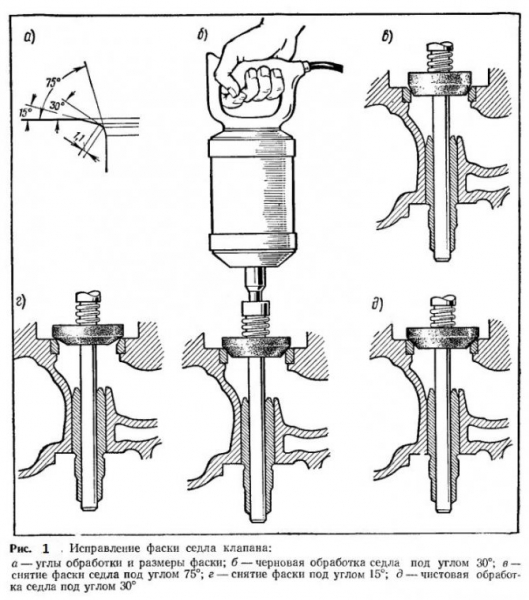

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы проводят в следующей последовательности:

- Головка блока цилиндров расположена на ровной поверхности.

- Фреза закреплена на шпинделе, установленном в шпинделе станка.

- Ось инструмента совмещена с осью отверстия в головке блока цилиндров для направляющего стержня клапана.

- Медленно и без сильного давления, поворотом фрезы по часовой стрелке удаляются нагар и тонкий слой металла с рабочей поверхности седла клапана.

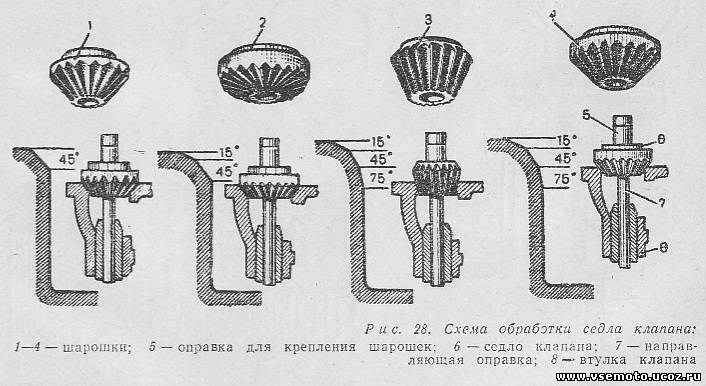

Обработка рабочей фаски седла роликовой фрезой под углом 45 градусов

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на разных этапах работы

Чтобы обеспечить максимально плотный контакт головки клапана с рабочей поверхностью седла, после обработки зенковкой их необходимо притереть. Эта операция, для которой используется абразивная паста, часто выполняется вручную. Чтобы завершить его быстрее и с минимальными усилиями, вы можете использовать инструмент для притирки клапана, которым может быть обычное сверло.

Если седло клапана не восстанавливается, а седло клапана заменяется, а сами клапаны одновременно заменяются новыми, процедуру притирки поверхности муфты можно не выполнять.

Седло клапана представляет собой небольшое коническое кольцо вдоль внутренней поверхности.

устанавливается в отверстиях ГБЦ, предназначенных для установки клапанов и отвода через них топливовоздушной смеси и выхлопных газов. Деталь запрессована на заводе в головку блока цилиндров.

Он выполняет следующие функции:

- герметизация отверстий;

- переносит лишнее тепло на изголовье кровати;

- обеспечивает необходимый приток воздуха при открытом механизме.

Замена седла клапана необходима, когда невозможно восстановить уплотнение механической обработкой (многочисленные обработки в прошлом, выгорание, сильный износ). Вы можете сделать это сами.

Ремонт детали выполняется при:

- истощение плиты;

- после замены направляющих втулок;

- с умеренной степенью естественного износа;

- если нарушена пломба соединения между кольцом и пластиной.

Выпрямление изношенных и поврежденных седел в домашних условиях выполняется конусами. Дополнительно может понадобиться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимый для разборки и разборки ГБЦ, притирочная паста и дрель.

Зенковки и шарошки для ремонта седел клапанов – что выбрать?

Замена седел клапанов своими руками предполагает наличие не только грубого инструмента, но и практически драгоценного камня – резца или раструба. Эти узкоспециализированные инструменты используются только для ремонта двигателя внутреннего сгорания. Набор роликовых фрез для седел клапанов используется для шлифования их внутреннего диаметра необходимой формы. Эта операция позволяет получить герметичное закрытие пластины. Для точной обработки седла клапана желательно иметь под рукой чертеж механизма.

Роликовый резак выполнен в виде металлического цилиндра, в котором есть отверстие и две или коническая поверхность, угол его наклона может варьироваться от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов используется так же, как и конусов, но есть разница. Зенковку можно использовать на механических и электрических инструментах.

Как правильно производится замена направляющих втулок клапанов ВАЗ-2109

Эксперты говорят, что направляющая клапана двигателя необходима для каждого автомобиля. Его основная функция – обеспечивать точное направление движения клапанов двигателя, когда они закрываются и открываются, что считается альтернативой. Конечно, при очень желании вы можете самостоятельно заменить элементы, управляющие движением гильзы мотора, в гараже. Но такая процедура может вызвать некоторые осложнения. Это связано с тем, что сама втулка прижимается плотно, чтобы избежать появления зазора, через который моторное масло может попасть в камеру сгорания.

Для проведения процедуры замены направляющих элементов вам потребуются инструменты (обычно есть в гараже каждого автомобилиста):

- экстрактор / оправка для экструзии;

- принтер;

- развертка на 8,03 мм (специальный длинный наконечник, с помощью которого отверстие доводится до нужного размера).

На ВАЗ-2109 процедура замены проводится в следующей последовательности:

- Первый этап – подготовка двигателя к снятию с него гильз клапанов:

- крышка клапана снимается;

- откручиваются болты крепления головки блоков (их должно быть десять);

- снимается головка блока цилиндров;

- с него снимается распредвал;

- отвинчиваются заключенные (в первую очередь конечные).

- Второй этап, чистка ГБЦ, необходимо выполнять на верстаке с использованием растворителя или дизельного топлива.

- Третий этап – выталкивание или вытягивание втулок:

- на этом элементе установлен шпиндель со стороны камеры сгорания;

- голова нагревается до температуры 100-120 градусов;

- каждая втулка выбивается молотком (удары должны быть относительно легкими);

- швы из-под снятых деталей промывают бензином при помощи тряпки или тряпки из мягкого материала;

- после ополаскивания сиденья обдуваются сжатым воздухом.

- Четвертый этап – замена направляющих клапанов двигателя с последующей сборкой всего механизма:

- головка блока нагревается;

- ремонтный комплект, состоящий из новых втулок, предварительно охлаждается в обычной морозильной камере;

- отверстия под втулки обрабатываются разверткой;

- в обработанные отверстия вставляются новые направляющие элементы.

- Пятый этап – прессование, которое осуществляется забиванием оправкой.

Технические требования

Седло вставного клапана можно быстро и легко снять с помощью сварочного аппарата в среде сверхвысокого газа (MIG). При снятом клапане сделайте сварной шов по краю седла вставки у стенки седла. Когда шов остынет, он дает усадку, и вставку можно легко вынуть из жатки.

В случае треснувших и сильно обгоревших посадочных мест головку блока цилиндров часто можно отремонтировать, заменив их на защелкивающиеся седла. Любые трещины в головке блока цилиндров необходимо отремонтировать перед сверлением встроенного седла. Первым делом необходимо выбрать ремонтное гнездо вставного типа с требуемым внутренним и внешним диаметром и необходимой толщиной. Производители ремонтных комплектов сиденья предоставляют таблицы, которые помогут вам выбрать правильный ремонтный вкладыш для сиденья. При замене съемного седла новое седло должно быть из того же материала или более высокого качества, чем старое. Рабочие температуры вставного седла выпускного клапана на 100–150 ° F (56–183 ° C) выше, чем рабочие температуры встроенного седла до 900 ° F (480 ° C). Чтобы срок службы ремонтных седел и клапанов был не меньше, чем у замененных деталей, некоторые из них должны быть изготовлены из более качественных материалов.

Версии седла клапана доступны из различных материалов, в том числе:

- чугун

- из нержавеющей стали

- никель-кобальтовый сплав

- порошковый металл

Режущий инструмент для изготовления посадочного места выбирается исходя из внешнего диаметра ремонтной вставки. Диаметр посадочного отверстия должен быть меньше наружного диаметра седла пластины. Держатель инструмента прикреплен к направляющему стержню, размер которого соответствует отверстию в направляющей клапана. Регулировка подачи резцедержателя привинчена таким образом, чтобы было достаточно оборотов для правильной подачи резца в обрабатываемую головку.Собранный блок устанавливается в направляющую клапана так, чтобы резак опирался на посадочное гнездо.

Вставка для ремонта седла вставляется между опорным приспособлением и стопорным кольцом. Стопорное кольцо отрегулировано на ремонтной вставке седла так, чтобы подача фрезы прекращалась, когда сверление седла не достигло глубины, равной толщине новой пластины. Сверлильный инструмент приводится в действие вручную или с помощью мотор-редуктора. Сверление продолжается до тех пор, пока стопорное кольцо не достигнет опорного приспособления. Впоследствии опорное приспособление и держатель инструмента удаляются. К головке саней прикреплены патрон и направляющая шина подходящего размера. Лучше всего охладить твердую ремонтную вставку из двуокиси углерода перед ее установкой, чтобы она уменьшилась в диаметре.

Сильным ударом тяжелого молотка ремонтная вставка вбивается в посадочное место. Сначала сильными ударами молотка в розетку вставляется ремонтная вставка, затем легкими ударами садится, пока полностью не войдет в нее. Не ударяйте по головке молотка после того, как седло полностью войдет в седло. Установленное ремонтное седло забивается по внешнему краю по периметру седла, при этом металл по краю вставки слегка приклепывается, улучшая его сцепление с седлом. Седло в ремонтной вставке обрабатывается с использованием ранее описанной технологии обработки, используемой для восстановления седел клапана.

Ремонтные вставки должны оставаться в углекислом газе до установки. Это значительно снизит вероятность отслаивания металла от стенок сиденья при установке ремонтной вставки. Отрезанные куски металла могут попасть под ремонтную вставку, что помешает ее правильной установке. Охлаждаемое вставное седло размещается на седле.

Прирезка седел клапанов

При замене клапанов или седел клапанов необходимо выполнить операцию, называемую регулировкой клапана. Необходимый для этого инструмент (один и тот же) называется разверткой, зенковкой, зенковкой, а иногда и фрезой. Судя по конической форме, это больше, чем развальцовка.Перерезка клапана – простая, но важная операция при обслуживании двигателя. А если возиться с ремонтом не хочется, проще продать или купить машину на car.ru.

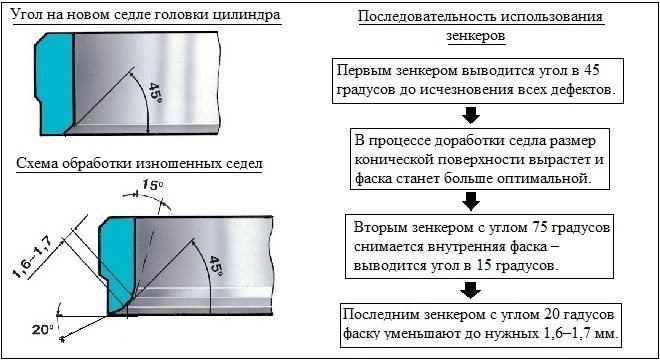

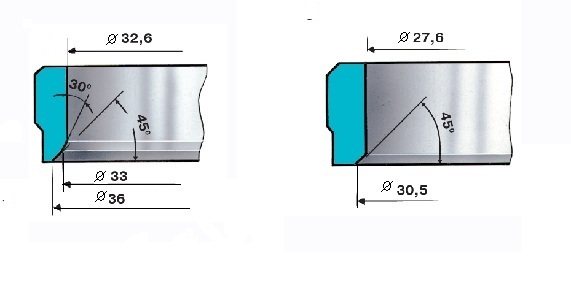

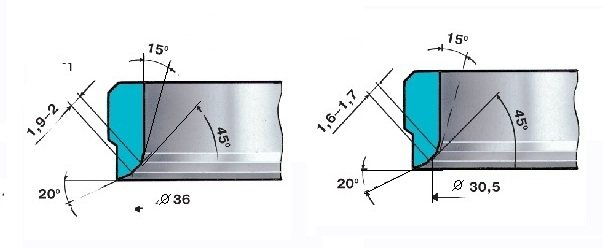

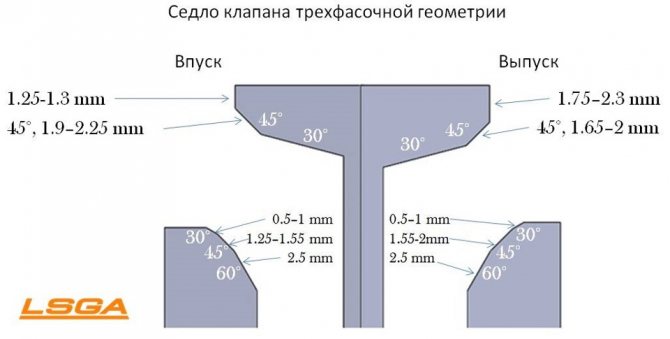

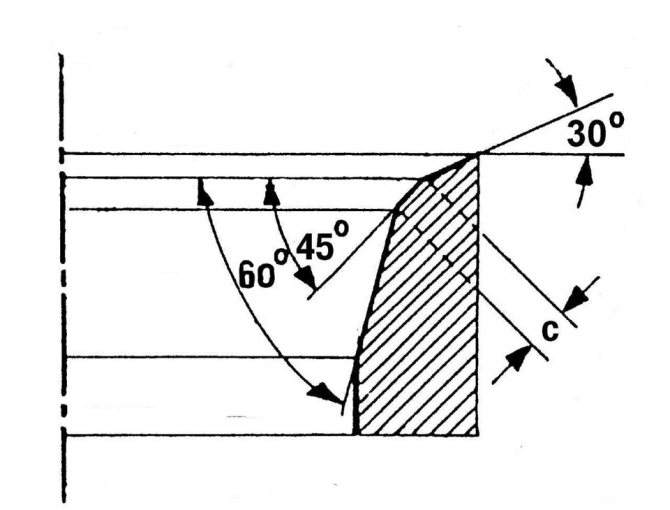

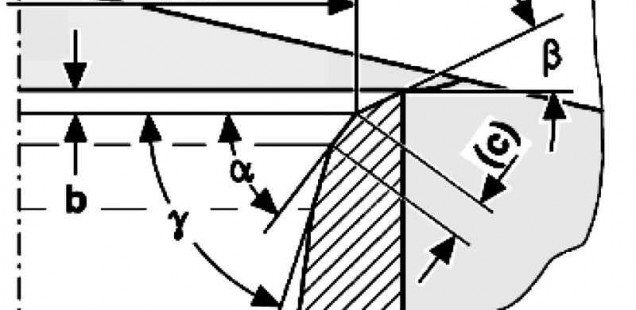

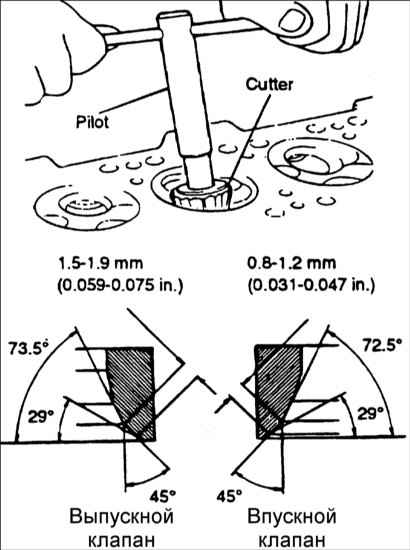

Необходимые углы резки указаны в каждом руководстве по ремонту. Строго обязателен из них только угол самой фаски для клапана. Для двигателей ВАЗ это 45. Углы, которые должны быть на новых гнездах ГБЦ, показаны на этом рисунке.

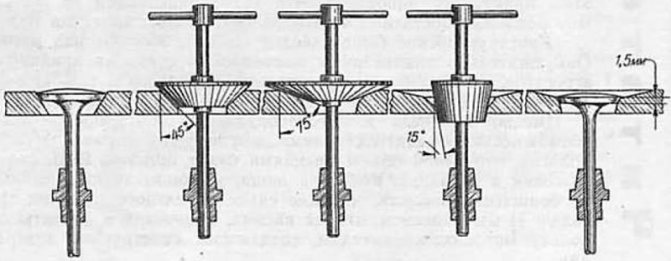

Минимальный набор зенковок состоит из одного входа, одного выхода и одной направляющей. На практике такой ремкомплект бесполезен. Понятно, что по мере улучшения седла клапана размер конической поверхности будет увеличиваться, а фаска станет более оптимальной. Поэтому седла клапанов, обработанные при ремонте, изготавливаются по следующему рисунку.

Для изготовления сидений такой формы понадобится набор из шести зенковок: три для входа и три для выхода. Зенковки могут быть из твердой быстрорежущей стали или твердых сплавов. В Тольятти можно купить комплект из 6 зенковок с приваренными пластинами из твердого сплава за 1300 руб.

Поверхность фаски на седле клапана должна быть выровнена с регулирующей втулкой. Поэтому в комплект обязательно входит гид. В простейшем случае направляющая также представляет собой оправку с зенковкой. Зенковка ставится на рейку и фиксируется ключом или другим способом. Конец направляющей смазывается маслом, которое вставляется в гильзу клапана. Во время обработки направляющая скользит по втулке. Это не всегда удобно, но приемлемо, если вам просто нужно починить двигатель. Более сложный вариант – когда направляющая вставляется во втулку и фиксируется на месте. Для вращения фрезы используется отдельная ручка. В этом случае направляющие, также называемые пилотными направляющими, могут быть для разных диаметров втулок с одинаковым размером резцов. Универсальный набор инструментов для импорта, который включает несколько зенковок разного размера, драйвер и несколько направляющих, может стоить до тысячи долларов.

Порядок работы следующий. Сначала скосите седло под углом 45 градусов, пока не получите чистую коническую поверхность. В этом случае необходимо удалить все дефекты и потемнения, затем использовать зенковку под углом 75, а затем 20 градусов. Соответственно, фаска в 45 градусов должна быть уменьшена до ширины в полтора миллиметра.

Когда нужно менять направляющие?

Главный признак того, что втулки клапана пришли в негодность, – повышенный расход моторного масла. Когда шток имеет боковой люфт (зазор), уплотнения штока клапана больше не могут препятствовать попаданию смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Он скользит в увеличенном зазоре между штоком клапана и отверстием для втулки и беспрепятственно входит в камеру сгорания.

Из выхлопной трубы выходит синий дым – признак горения масла

Признаками расхода масла из-за проблем с железной дорогой являются:

- серый дым из выхлопной трубы от продуктов сгорания, выходящий из постоянно поступающей в цилиндры смазки;

- машина практически не теряет динамики, но достаточно дымит;

- легкий «мягкий» нагар на электродах свечей зажигания;

- жидкое масло наблюдается на юбках и на резьбовой части свечей.

Это нагар масла свечей зажигания

Поскольку масло может попасть в камеры также из-за узла цилиндр – поршень, необходимо провести диагностику для точного определения неисправности. Для примера предлагается взять знаменитую машину ВАЗ 2106:

- Измерьте компрессию в цилиндрах. Цель состоит в том, чтобы убедиться, что поршневые кольца находятся в хорошем техническом состоянии.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Разберите распределительный вал вместе с картером и снимите коромысла. Разблокируйте клапанные пружины цилиндра, свеча зажигания которого наиболее влажная.

- Осторожно снимите сальник и вручную попробуйте повернуть шток в стороны, перемещая его вверх и вниз.

Извлечение седла

Сначала давайте посмотрим, как этого не делать, хотя некоторые автомобильные гуру рекомендуют это делать.

– клапан + выбивная сварка

https://www.youtube.com/watch?v=mEe3wNJwuKQ

Сначала старый ненужный клапан адаптируется к размеру седла, вставляется в шестое седло, и клапан приваривается к седлу. Даже если он еще не остыл, клапан снимается и выходит вместе с седлом. Из-за разного расширения металлов – стали и алюминия – напряжение уменьшается, когда он остынет, выйти из него будет не так-то просто.

Почему бы тебе этого не сделать? Во время сварки вся голова будет перегреваться и обязательно повлечет за собой, превратится в изгиб и помимо этого откроются скрытые трещины, где были внутренние напряжения металла (а они все равно есть). Тогда вы удивитесь, почему мне внезапно прокололи голову.

Лучше всего обработать седло клапана до тех пор, пока оно не достигнет размера листа и не выскочит из отверстия. Но . это невозможно сделать в гараже из-за дороговизны оборудования и не во всех деревнях будет такая машина. Поэтому рассмотрим другой способ, простой и безопасный, реализованный в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Обрезаем седло фрезой до упора с одного края. Седло ослабнет, потеряет герметичность и само выскочит из отверстия, вам даже не придется затачивать его полностью, достигнув плоскости приземления, когда остается чуть менее 0,5 мм уплотнения, которое нужно удерживать. Открыв кольцо, седло больше не сможет сопротивляться.

Дрель продается в любом строительном магазине, она стоит не дороже сверла, поэтому такой способ доступен по цене.

Теперь, когда седло снято, нам нужно подумать, что мы туда поместим.

Механическая обработка нового седла

На только что установленном седле нужно сделать скос. Лучше всего это делать на специализированном станке, тогда можно будет обработать максимально точно. Это достигается за счет жесткого центрирования фрезы, чего нельзя добиться с помощью ручных фрез.

Но если в вашем районе нет такого оборудования, вы можете рассчитывать только на резаки. Если рядом есть слесарный цех, можно попробовать обработать арматуру на фрезерном станке, результат будет прекрасным.

На седле нужно вырезать три кромки: внешнюю, внутреннюю и над ними центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Замена седел

Процедура замены состоит из двух важных процедур: удаление старых деталей и установка новых.

Удаление старых посадочных элементов

Замена седел клапанов производится на разобранной ГБЦ с разобранным газораспределительным механизмом. Снять старое кольцо можно с помощью сварочного аппарата, если материал, из которого оно изготовлено, позволяет.

Для проведения процедуры изготавливается съемник седла клапана – берется старый ненужный клапан, пластина которого должна быть обработана под размер внутреннего диаметра седла.

После этого получившийся инструмент погружают в посадочное место, не доходя до края на 2-3 мм, и «прихватывают» сваркой в 2-3 местах. После этого клапан вместе с металлическим кольцом выбивают с тыльной стороны молотком.

Важно! Процедура сварки может привести к некоторой деформации сиденья. В этом случае стандартные седла будут иметь плохое крепление, что может привести к их самопроизвольной разборке при работе двигателя

Требуются кольца большого размера, которые не продаются в магазинах, а изготавливаются на заказ.

Несвариваемое металлическое седло клапана может быть удалено путем ввинчивания отрезка трубки, используемой в качестве съемника седла клапана. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичная резьба наносится на внешнюю поверхность металлической трубы подходящего диаметра.

Берется старый вентиль, который предварительно приваривается к концу трубы в обратном положении. В этом случае ножка клапана засасывается в намеченное отверстие, в резьбу ввинчивается труба, после чего элемент удаляется касанием ножки.

Монтаж новых седел

Перед тем как приступить к установке новых сидений, сиденья для них очищаются от загрязнений. После ГБЦ ее следует равномерно нагреть до температуры выше 100 ° С. В этом случае металл расширяется, позволяя прижать кольцо.

Навесная деталь охлаждается жидким азотом. При его отсутствии можно использовать комбинацию льда и ацетона, позволяющую снизить температуру металла до -70˚С. Размеры деталей подбираются таким образом, чтобы разница диаметров посадочного места и кольца была не более 0,05-0,09 мм на холодных деталях.

Седло клапана прижимается специальной оправкой или отрезком трубы подходящего диаметра. Деталь должна без особых усилий поместиться в сиденье

В этом случае важно, чтобы кольцо подходило без перекосов

После запрессовки и охлаждения ГБЦ необходимо проверить, не болтается ли элемент в седле. Если места нет и замененный элемент надежно удерживается на месте, процедуру его замены можно считать завершенной. Далее седла клапанов нужно обрезать с помощью конусов.

Важно! При стандартной процедуре замены все плунжеры клапанов устанавливаются достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски так, чтобы выпускные клапаны были немного глубже, чем в нормальном положении

Седло впускного клапана остается в исходном положении.

Замена седел клапанов своими руками – разбираем специфику работы

Это делается двумя способами. Первый грубый, но самый простой и быстрый. Выполняется довольно примитивно: к изношенному седлу приваривается старый клапан, потом молотком просто выбивается кольцо из исходного положения в ГБЦ, что, кстати, можно повредить, что очень нежелательно. Впоследствии процесс прессования происходит в новом. Мягкий метод намного сложнее, однако его можно сделать в своем гараже без вмешательства дорогостоящего оборудования. Седло в этом методе осторожно вращается на машине. После этого сиденье очищается и тоже шлифуется.

Надежное прижимание происходит при охлаждении нового седла и нагреве ГБЦ, только после такой работы можно будет надежно использовать механизм. Вся сложность метода заключается в нагреве и охлаждении, сначала нужно подумать, как вы это будете делать. Если седло не изношено до крайности, его можно поправить. При использовании боров для ремонта в основном используются несколько боров с разными углами наклона. Первое большое сопло надевается на шпиндель, после чего круговыми движениями выполняется подготовка седла или надрез, так же, как зенковки можно использовать для вырезания седел клапанов.

Шлифовальные камни для обработки седел

Используются три основных типа колес. Все используются для сухой обработки седел. Грубый камень используется для быстрого удаления толстых слоев металла. Необходимость возникает при ремонте сильно изношенных седел или установке новых седел вставных клапанов. Необработанный камень иногда называют профилирующим камнем. После обработки седла профилирующим камнем поверхность седла доводится до требуемого класса чистоты с помощью отделочного камня. Он также используется для шлифования слегка изношенных чугунных седел. Камни седла из карбида используются для обработки седел вставных клапанов из огнеупорного материала из стеллита.

Шлифовальный круг должен иметь правильный диаметр и угол наклона рабочей поверхности. Диаметр шлифовального круга должен быть больше диаметра головки клапана, но не должен доходить до края камеры сгорания при обработке седла. Угол каменной рабочей поверхности должен соответствовать углу седла.

Ремонт седел

Ремонт седла клапана производится, когда он изношен естественным образом, а диск не плотно прилегает к своему седлу.

Для восстановления геометрии колец используются роликовые фрезы для седел клапанов – серия фрезерных головок, позволяющих делать необходимые углы.

Фрезы можно использовать в сочетании со специальным оборудованием. Однако это дорого. Поэтому в домашних условиях используйте гаечный ключ с трещоткой с удлинителем. Правильно обрезанные стежки имеют углы 30˚, 60˚ и 45˚. Каждое седло клапана обрабатывается резаком для создания каждого седла клапана.

Шлифовка седла клапана не требует нагрева или другой механической обработки. Паз изготавливается «всухую». Впоследствии, во время притирки необходимо использовать специальную притирочную пасту. Для достижения наилучших результатов рекомендуется притирка новых седел вручную, а не с помощью дрели.

Другой вид ремонта – паз для ремонтных вставок. Для этого по описанному выше алгоритму снимаются седла, после чего специальным режущим инструментом шлифуются позиции для них. Размер зоны ремонта должен быть на 0,01-0,02 см меньше вкладыша. Монтаж осуществляется после прогрева ГБЦ и остывания навесных элементов.

Вы можете постараться достойно заскучать на свой страх и риск. Однако, учитывая сложность процедуры и высокую точность требуемых работ, такие манипуляции лучше всего проводить в квалифицированной автомастерской или авторемонтной мастерской.

Be the first to comment on "Как правильно шарошить седла клапанов ваз 2106"